同步卷分度圆的计算方法如下。

1.确定同步滑轮的齿数:根据具体的设计要求和传动比例来确定同步滑轮的齿数。

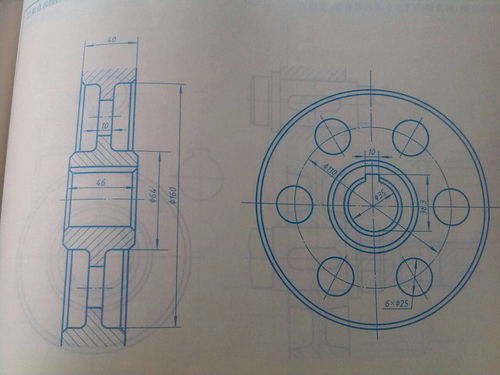

2.确定同步带轮分度圆的直径:根据同步带轮的齿数和齿间计算同步带轮分度圆的直径。同步滑轮的分度圆直径可以用以下公式计算。

分度圆径=齿数×模拟数

其中,模拟是统一计量齿轮齿数和齿间的参数,常用单位有英寸、mm等。

3.确定同步带轮分度圆的中心和齿间:同步带轮的齿间是同步带轮分度圆上任意两个相邻齿中心之间的距离,通过计算齿数和分度圆的直径可以得到齿间的大小应。

齿间= π ×分度,圆直径/齿数。

4.同步滑轮的齿宽计算:同步滑轮的齿宽应根据具体的设计要求和驱动扭矩来确定。一般来说,齿宽应该可以满足驱动所需的承载能力和驱动效率要求。

以上是同步带轮分度圆的计算方法,根据具体的设计要求和传动需要,可按此方法计算出所需的同步带轮分度圆参数。

同步轮分度圆计算方法的研究。

一、序言。

同步带轮是机械传动中常用的重要部件,其分度圆的计算对确定带轮尺寸、保证传动精度、优化设计具有重要意义。本文系统地介绍了同步滑轮分度圆的计算方法,包括分度圆径、齿数、牙槽宽度、牙厚、基准长度、齿形角、材料及热处理等内容。

二、计算圆直径的同步分度。

同步带轮的分度圆直径是带轮的基本参数,其计算公式如下:d = pz,其中d是分度圆直径,p是齿缝,z是齿数。齿间p根据传动带的尺寸和宽度来选择,齿数z根据滑轮的传动比和转速来选择。

3,同步计算轮流齿数。

滑轮齿数z根据转速和带速选择,满足传动比和机械平衡的要求。通常情况下,低速时选择较少的齿数,高速时选择较多的齿数。在一定范围内,齿数越多,驱动就越顺畅,但制造成本和滑轮的重量也会增加。

4、同步计算齿轮齿槽宽度。

齿龈的宽度决定皮带的截面形状和大小,影响皮带的承载能力和使用寿命。牙龈宽度的计算公式是:b=带的截面高度-带的厚度。表带的种类和带宽决定表带的截面高度和厚度,进而计算齿龈的宽度。

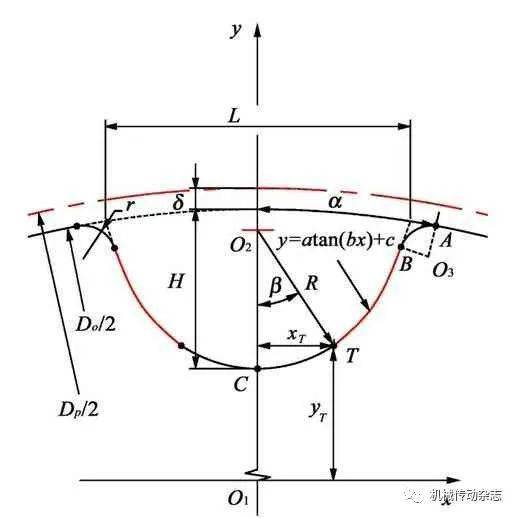

五、同期的轮分度圆齿厚

所谓分度圆齿厚,是指分度圆上齿廓的厚度,具有标准齿廓的齿轮,可以使用齿轮块和止动规来测量分度圆上的齿厚。对于不是标准齿廓的齿轮,需要用测定机器进行测定。分度圆齿厚度的大小影响齿轮的强度和耐磨性。

6,同步滑轮的基准长度。

基准长度是指,根据传动带的尺寸和带宽,与轴线相接的轮子上的圆的直径。选择带轮时,应保证传动带的基准长度等于或接近与轴线接触的圆的直径,避免传动带的弯曲和振动。

七、同步滑轮的齿形角

齿形角是滑轮上相邻的两个齿廓之间的角度,其大小决定了滑轮的工作性能。选择带轮时,要保证齿形角与带轮型号和带宽相匹配,以实现稳定传动和减小振动。

8、同步带轮材料及热处理。

滑轮材料的选择应考虑其使用环境和环境,如强度、耐磨性、耐腐蚀性等。常见的传动轮材料有铸铁、铸钢、锻钢等。对于特殊要求的滑轮,可采用复合材料或表面处理工艺提高性能。热处理是提高带轮材料性能的重要手段,常用的热处理方法有淬火、回火、渗碳等。应根据材料和环境的不同,选择适当的热处理工艺,以提高滑轮的使用寿命和稳定性。

未经允许不得转载:行星减速机|中空旋转平台|伺服电动缸|齿轮齿条|同步带轮 » 同步带轮分度圆计算,同步轮分度圆计算方法的研究。

行星减速机|中空旋转平台|伺服电动缸|齿轮齿条|同步带轮

行星减速机|中空旋转平台|伺服电动缸|齿轮齿条|同步带轮