齿条加工先进工艺目录

齿条加工先进工艺

齿条加工先进工艺

一、齿形优化设计

齿形优化设计是齿条加工的重要环节,它主要通过先进的齿形计算方法和优化工具,对齿形进行精细化设计,以提高齿条的工作性能和使用寿命。优化后的齿形可以有效降低噪音、提高承载能力和耐磨性。

二、高精度切削技术

高精度切削技术是实现齿条高精度加工的关键。通过采用高精度切削机床、切削刀具和优化的切削参数,实现齿条齿形的精确加工。同时,采用切削状态实时监测技术,有效控制切削过程中的振动和热变形,进一步提高齿条的加工精度。

三、热处理工艺改进

热处理工艺是提高齿条材料性能的关键环节。通过对热处理工艺的优化,实现齿条材料的微观组织细化和相变均匀,从而提高齿条的硬度和耐磨性。同时,采用先进的冷却技术,有效控制热处理过程中的冷却速度,防止齿条产生裂纹和变形。

四、表面处理强化

表面处理强化可以有效提高齿条的耐磨性和抗腐蚀性。通过对齿条表面进行喷丸、碾压、渗碳淬火等处理,使齿条表面形成一层硬化层,提高其硬度和耐腐蚀性。同时,采用表面涂层技术,如电镀、喷涂等,在齿条表面形成一层高硬度、耐磨损的涂层,进一步提高齿条的使用寿命。

五、自动化加工设备

自动化加工设备是实现齿条高效加工的重要手段。通过采用数控机床、加工中心等自动化加工设备,实现齿条的自动化加工和柔性生产。自动化加工设备能够大幅提高加工效率和加工精度,降低生产成本和劳动强度。

六、加工过程的智能化控制

七、高精度测量技术

高精度测量技术是确保齿条加工精度的重要手段。通过采用高精度测量仪器和测量方法,对齿条的尺寸、形状、位置等参数进行精确测量。高精度测量技术能够及时发现并纠正加工过程中出现的误差,提高齿条的加工精度和一致性。

八、复合加工方法的应用

复合加工方法能够实现齿条的多工序、多工艺的加工。通过采用复合加工方法,将切削、磨削、抛光等工艺有机结合,实现齿条的高效、高精度加工。复合加工方法能够大幅提高加工效率和加工质量,缩短生产周期和降低生产成本。

九、材料选择与质量控制

材料选择与质量控制是确保齿条性能和使用寿命的关键。通过选用优质的材料和严格的质量控制体系,确保齿条材料的性能和稳定性。同时,加强材料的质量检测和过程控制,防止材料缺陷和加工误差的产生,提高齿条的可靠性和安全性。

十、环境友好型工艺开发

环境友好型工艺是当前工业生产的重要发展方向。在齿条加工过程中,应积极开发环保、低能耗的工艺和技术,降低生产过程中的环境污染和资源消耗。例如,采用环保切削液、节能型机床等,实现齿条加工的绿色制造和可持续发展。

齿条加工的工序有哪些?

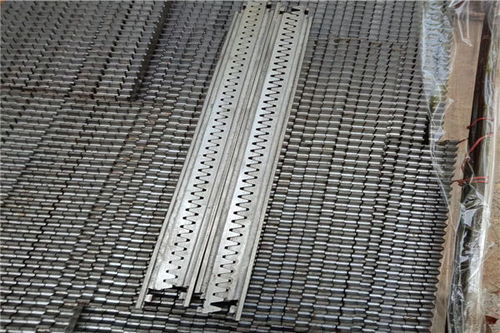

以台湾凯贺KH品牌的齿条来举例:

齿条标准制作步骤

材料,铣四面,滚齿,修整长度,热处理,整直,钻孔,四面研磨,齿面研磨,成品检验,成品包装。

一选择材料

中碳钢各国用语,分别为

日本JIS规格:S45C

美国SAE规格:1045中碳钢,

德国DIN规格:CK45

退火

退火是为了软化钢材、调整结晶组织、去除内部应力、改善冷轧加工及切削性的热处理方法。

根据使用目的,退火细分为完全退火、球化退火、去应力退火、中间退火等

中间退火

为了使下一道工序的加工容易进行,冷轧工序的途中对变硬材料做软化处理的退火加工。

S45C(机械结构用冷轧碳素钢)190~230HB

调质

调质是淬火与回火(高温)处理相结合、调整钢的硬度/强度/ 靭性的热处理。

调质处理後的材料硬度为一般机械加工范围的硬度 一般调质硬度如下表示:

S45C(机械结构用碳素钢)200~230HB

SCM440(机械结构用合金钢)200~230HB

二:铣四面

把原本的素材,加工成我们要的外径尺寸及形状。

利用成型刀具,依照标准的齿距及齿形做滚齿加工。

四、修整长度

修整长度是为了让每支齿条的长度都能一致,相接时能顺畅的做接合动作,每种齿型在做相接时,都有不同的关隙,间隙太小齿条组装时会相抵,间隙过大齿型会不完整,而且不美观。

为了确保各齿型的间隙都能适中,在制作过程中我们用厚薄规来检验每支齿条的间隙。

五、热处理高周波(又称高频淬火)

高周波是将含碳量在0.30%以上的钢材通过感应加热,使材料表面变硬的淬火热处理。

经过高周波热处理的齿条,其齿面及齿顶可以得到高硬度。

其中M8齿条因为齿高比较长,齿根部有得不到硬化的可能性,所以热处理方式改为中周波(又称低频淬火),按照M8的齿形一齿一齿加工,确保日後机台重传动而崩齿。

高周波热处理後需要在做低温回火处理,目的是让材料的硬度降低、增强韧性。

S45C & SCM440的高周波硬度及硬化层深度,参考如下

淬火硬度45~50HRC

有效硬化层深度 1~1.5mm

六、整直

热处理後齿条一定会弯曲变形,藉由整直的步骤, 来把变形的齿条压为平整,以利後续加工。

七、钻孔

钻孔程序至於热处理後,是为了防止孔径及孔距的变形,以及整直时怕压到孔位而导致断裂。

定位销孔的孔距及孔径一定要现配,不然无法对齐。

定位销孔的用意是要让齿条能更牢固的致於机台上。

八、四面研磨

由於高周波热处理(高频淬火)产生形变,所以一般情况下齿条的精度会下降。

藉由四面研磨来改善表面的形变及精度,也可以让齿面研磨时有个更精准的基础承靠面。

九、齿面研磨

齿条表面研磨後,表面粗糙度降低,平行度跟垂直度也会更精准。

没有经过高周波热处理(高频淬火)的齿条齿面强度低。

通过淬火处理,齿条的齿面强度可以提高约3~5倍左右,但是因为热处理时的温度影响,齿条的齿面精度下降,噪音增大。

淬火处理後对齿面做研磨加工可以改善热处理精度和齿面粗糙度,制造出高精度、高强度的齿条。

齿面经过研磨加工後、齿面粗糙度降低,齿条的强度提高。

十、成品检验

十一、成品包装

齿条连接块加工工艺及夹具设计

齿条的加工有多种工艺方式。

在坯料加工好以后,常用的齿部加工工艺有:1、插齿机或刨齿机加工。

用插齿刀查出齿廓,这种工艺是展成法加工,加工精度高。

2、刨床加工。

用成型的刨刀每刨完一个齿后,再加工下一齿,挨个齿刨出,这种工艺精度较低。

3、铣床加工。

与成型的齿轮铣刀加工。

过程与刨床将近。

4、线切割加工。

适合于小模数齿条,加工精度高。

5、其它超大或微小的齿条,根据精度及材料的不同,可以采取精铸、模压、粉末冶金等工艺制造。

总之,齿条的种类与形式不同,各工厂的设备条件不同,所采用的工艺也就千变万化。

没有固定的模式。

用什么方法加工齿轮效率和精度都较高?

1.成形法这种铣齿方法属于成形法。

铣制时,工件安装在的分度头上,用一定模数的盘状(或指状)铣刀对齿轮齿间进行铣削。

当加工完一个齿间后,进行分度,再铣下一个齿间。

铣齿特点:设备简单;刀具成本低;生产率低;加工齿轮的精度低。

齿轮的齿廓形状决定于基圆的大小(与齿轮的齿数有关)。

用成形法铣齿轮所需运动简单,不需专门的机床,但要用分度头分度,生产效率低。

这种方法一般用于单件小批量生产低精度的齿轮。

2.展成法用展成法加工齿轮时,齿轮表面的渐开线用展成法形成,展成法具有较高的生产效率和加工精度。

齿轮加工机床绝大多数采用展成法。

1)滚齿滚齿加工的原理为模拟一对交错轴斜齿轮副啮合滚动的过程。

将其中的一个齿轮的齿数减少到一个或几个,轮齿的螺旋倾角很大,就成了蜗杆 。

再将蜗杆开槽并铲背,就成了齿轮。

当机床使滚刀和工件严格地按一对斜齿圆柱齿轮啮合的关系作旋转运动时,滚刀就可在工件上连续不断地切出齿来。

滚齿特点:a.适应性好;b.生产率高;c.加工后的齿廓大于插齿加工的齿廓表面粗糙度;d.主要用于加工直齿、斜齿圆柱齿轮和蜗轮。

2) 插齿插齿机用来加工内、外啮合的圆柱齿轮,尤其适合于加工内齿轮和多联齿轮,这是滚齿机无法加工的。

装上附件,插齿机还能加工齿条,但插齿机不能加工蜗轮。

3)剃齿剃齿是由剃齿刀带动工件自由转动并模拟一对螺旋齿轮做双面无侧隙啮合的过程,剃齿刀与工件的轴线交错成一定角度。

剃齿常用于未淬火圆柱齿轮的精加工,生产效率很高,是软齿面精加工最常见的加工方法之一。

4)珩齿珩齿是一种用于加工淬硬齿面的齿轮精加工方法,工作时珩磨轮与工件之间的关系与剃齿相同,所不同的是作为切削工具的珩磨轮是用磨料加入等材料作结合剂浇铸或热压而成的塑料齿轮。

5)磨齿磨齿加工的主要特点是:加工精度高,一般条件下加工精度可达IT4~6级,由于采用强制啮合方式,不仅修正误差的能力强,而且可以加工表面硬度很高的齿轮。

未经允许不得转载:行星减速机|中空旋转平台|伺服电动缸|齿轮齿条|同步带轮 » 齿条加工先进工艺,齿条加工的工序有哪些?

行星减速机|中空旋转平台|伺服电动缸|齿轮齿条|同步带轮

行星减速机|中空旋转平台|伺服电动缸|齿轮齿条|同步带轮

微型伺服电动缸有那些不为人知的优势?

微型伺服电动缸有那些不为人知的优势?